| 工业固废应用技术专委会石膏类技术论文酸联产水泥,就是磷复肥领域内循环经济的具体体现。 我国自上个世纪90年代山东鲁北化工厂、原南京化工学院、山东水泥设计 1990年完成了理论研究,1991年建成了冷态模型 |

|

工业固废应用技术专委会石膏类技术论文 |

酸联产水泥,就是磷复肥领域内循环经济的具体体现。

我国自上个世纪90年代山东鲁北化工厂、原南京化工学院、山东水泥设计

1990年完成了理论研究,1991年建成了冷态模型实验装置并进行了实验,为热模实验装置设计提供了依据;1992年建成了处理能力为24t/d的循环流化床分解磷石膏实验装置。1999年山东建成磷石膏产20万t/a硫酸,30万t/a水泥装置,采用了四级预热器。

磷石膏制硫酸与水泥的流程,以烧成回转窑形式划分流程:

(1)中空长窑法(即m-k法)

1915年,德国最先采用该方法。磷石膏在中空长窑中完成预热、分解、煅烧、冷却、尾气制酸,烧成的熟料可联产水泥。原云南磷肥厂建成的装置即属于此类型,窑的规格为Φ3.5×120 m,生产能力为10~11t/h。

(2)预热器窑法(即o-k)法

磷石膏经预热器初步预热后送入回转窑,进一步预热后转入分解、煅烧阶段,窑气经预热器与生料热交换降温后进入硫酸工序。本法的特点是减少了回转窑长度,且预热器保温效果好,换热效率高,热损失降低40%。本方法比中空长窑法节约热耗15~30%。

山东鲁北化工厂磷石膏制硫酸联产水泥的分解装置即属此类型,窑的规格为Φ3×88m,产能为7~8t/h。

(3)窑外分解法

磷石膏在回转窑外的其它设备中预热分解,分解后高浓度尾气用于制硫酸。该法的明显优势是减少了制酸工序的设备投资,分解后的物料进入回转窑中煅烧成水泥熟料。

此法的关键是分解装置的开发,目前已经在云南省昆明市昆明隆青化工有限公司建成了推广示范装置。

无论是m-k法或是o-k法,其共同点是:(1)用回转窑作为预热或分解,热耗过高;(2)分解窑气中SO2含量过低,仅有10%左右,致使制酸投资过大,硫酸生产成本过高。

云南某大型国有磷肥企业于1986年建成国内第一套规模为7万t/a硫酸,10万t/a水泥装置生产线,投产运营后,因生产成本过高停止了磷石膏制酸,水泥生产用原料改为石灰石,至2008年该生产线被作为落后水泥装置而拆除。

目前运行的某厂,其名义也是“分解磷石膏”,但在分解物中,磷石膏只占60%左右,还添加了30%-40%的天然石膏和少量硫磺。

磷石膏制硫酸联产水泥,是循环经济的具体表现,是对磷石膏综合利用的一个战略方针,能否规模化、大型化,并且产生良好的经济效益,其关键在于分解磷石膏制备SO2,而分解磷石膏关键又在于分解装置的选择,就是寻求这种装置和工艺方法,能以较低的温度分解出较高含量SO2,对磷石膏进行“综合利用”,这是广大磷化工科技工作者努力的方向。

针对云南的高硅磷石膏用于生产硫酸,联产水泥综合利用,技术上有一定的难度,并且会直接影响经济效益。

首先是,SiO2含量高,熟料的石灰饱和系数会偏低,(即KH值),C3S少,C2S多,熟料早强低,且易粉化。另外SiO2含量高,引起硅石率或硅酸率过高,液相量太少,煅烧困难。

其次,要降低磷石膏即生料中的SiO2含量,要实施配料,势必降低生料中SO3含量。有关资料说明,生料中SO3含量每降低1%,窑气中SO2浓度改变0.37%,当窑气浓度改变1%时,制硫酸建设投资增加10%。所以生料中SO3每减少1%,对硫酸装置的投资影响3.7%。见表1,表2。

表1 窑气SO2浓度对投资的影响

|

窑气SO2浓度(%) |

9 |

8 |

7 |

6 |

|

投资的影响(%) |

100 |

109 |

119 |

133 |

表2 不同SO2浓度下窑气消耗量(一转一吸)

|

窑气SO2浓度 (%) |

9 |

8 |

7 |

6 |

10.2(二转二吸) |

|

窑气消耗量Nm3/t酸 |

2614 |

2940 |

3360 |

3927 |

2276 |

综合利用云南高硅磷石膏,一方面要做到磷石膏分解装置中窑气含量尽可能高,另一方面分解的产物尽可能充当合格的高标号水泥以提高产品附加值。但按照硅酸盐形成的客观要求,要生产出合格的高标号水泥,需满足烧成要求SiO2 ≤ 8%。云南的磷石膏中,SiO2含量均高于此值,这给配料带来困难。

自2007年以来,昆明理工大学与昆明隆青化工有限公司开展了长期的研究合作,针对综合利用云南高硅磷石膏的关键技术问题进行了试验研究,取得一些关键技术成果;同时,引进冶金、化工等行业技术,为磷石膏分解装置的设备开发奠定了良好基础。

三、“窑外分解”技术的独创性,实验成果

在磷石膏制硫酸,联产水泥这一领域内,硫酸的生产和残渣制水泥,已有几十年的成熟的经验。制约因素,或者说关键技术是分解磷石膏制备SO2,尤其对云南的高硅磷石膏而言,分解磷石膏必须节能,实现SO2高含量, 综合利用残渣,才会有良好的经济效益。

采用“窑外分解”技术,开发矿化剂,实现了节能,获得高含量的窑气和高标号的熟料,实验主要成果:

(一)、“窑外分解”装置的研发获得突破

经过几年的努力,引进冶金工业中炼锌的竖罐,用于分解磷石膏制取SO2,获得成功。分解磷石膏和炼锌,同样都是在还原环境中进行,竖罐具有气密性好、耐高温、耐腐蚀、传热性好的性能。采用隔焰加热的方式分解磷石膏,分解率到98%以上,更主要的是由于在密封条件下进行还原反应,所以可以获得高浓度的窑气。竖罐在我国已经使用了几十年,安全、可靠、稳定,热利用率高。

(二)、制取高浓度SO2,获得成功

无论是中空长窑法(即m-k)法,或是预热器法(即o-k法)分解磷石膏,SO2浓度仅有6%-12%,一般8%-10%(达到此浓度还必须加入天然石膏及硫磺),窑气中主要成分N2:60%-65%。即使以硫铁矿为原料,沸腾炉焙烧,SO2浓度也仅为14%-16%,唯有前苏联20世纪70年代,用氧气与空气混合气体对硫铁矿进行沸腾焙烧,获得过SO2浓度达32.5%的成果。苏联高浓度SO2为什么无法用于制硫酸形成产业化?主要原因是由于制氧成本高,形成SO2成本高。

用窑外分解技术分解磷石膏,SO2含量20%-30%,CO2含量14%~20%。为什么会获得高浓度SO2?主要是由分解磷石膏的装置和工艺条件决定。

无论是中空长窑法或是预热器窑法,其工艺条件均为:在鼓进大量空气的情况下,用煤对磷石膏直接煅烧,使其预热,分解,煅烧成熟料,都是在一个反应器内完成。燃烧时,一次风量约230m3/t.h(以生料计),燃烧后产生大量的N2,随窑气一起排出成为窑气主成分,这是无法改变的。

表3 中空长窑法窑气成分表

|

名称 |

SO2 |

CO2 |

N2 |

H2O |

|

% |

2-9 |

15-18 |

61-65 |

10-15 |

采用窑外分解技术分解磷石膏时,采用隔焰加热法,磷石膏与空气完全隔开。理论上讲,除了磷石膏在分解过程中产生的气体外,没有任何其他气体,SO2、CO2是窑气的主要成分。因此,窑气中SO2含量可高达20~30%。窑气浓度对后续制硫酸的经济效益影响见表4。很明显,高浓度SO2对降低硫酸成本非常有利。

表4 不同SO2浓度气体生产硫酸的技术经济指标比较

|

SO2 (%) |

年生产规模 (%) |

基建投资 (%) |

基建投资比重 (%) |

硫酸成本 (%) |

运转费用 (%) |

|

9 |

100 |

100 |

100 |

100 |

100 |

|

16 |

167 |

135 |

80.8 |

93.2 |

91 |

|

22 |

250 |

155 |

59.8 |

34.6 |

76 |

(三)矿化剂的使用,大幅降低磷石膏分解温度

目前建成运营中的预热器窑法(o-k法)有我国某企业集团公司,奥地利林茨化工厂。中空长窑法(m-k)法,典型厂有云南磷肥厂(已停产),分解温度900℃~1280℃,一般都是1100℃。本课题组经过多年试验研究,在磷石膏分解过程中加入矿化剂,破坏各原料组分的晶格,提高其活性,促进分解。采用本技术时,磷石膏分解温度下降至780~810℃,磷石膏的易烧性大大改善。

另外,窑外分解技术在生料中加入一定比例的矿化剂后,熟料烧成温度为1100~1250℃,相比回转窑法熟料烧成温度1400~1450℃而言,能耗大幅降低。能耗对比具体如下 :

(1) 分解磷石膏热耗: 回转窑法分解:305.453kJ/mol SO2

竖罐法分解:213.817kJ/mol SO2

(2)生产1吨硫酸耗煤:回转窑法 :0.3178t /t H2SO4

竖罐法:0.2225t/ t H2SO4

综上,窑外分解技术的独创性可概括为:作为窑外分解装置的竖罐是获得高浓度窑气的基础,成功添加矿化剂则是节能降耗、提高磷石膏综合利用效益的重要手段;另外,磷石膏的利用率达到100%,不需添加天然石膏或硫磺,窑气中SO2浓度高。

(四)、实验取得的工艺参数,为产业化设计提供了可靠的依据。

1)分解磷石膏温度780~810℃,分解时间50min~1h,分解率98%以上,SO2浓度>20%。

2)添加矿化剂A或B,其用量为CaSO4的x%,可节能40%左右。

3)分解装置:采用冶金工业炼锌竖罐,筑炉材料选用s型耐火材料。

4)窑气中粉尘含量100g/Nm3~150g/Nm3,其主要成分为SiO2 14~17%, Fe2O3 0.8~1.29%,Al2O3 3.41~4.15% ,CaO 32~34.5%。

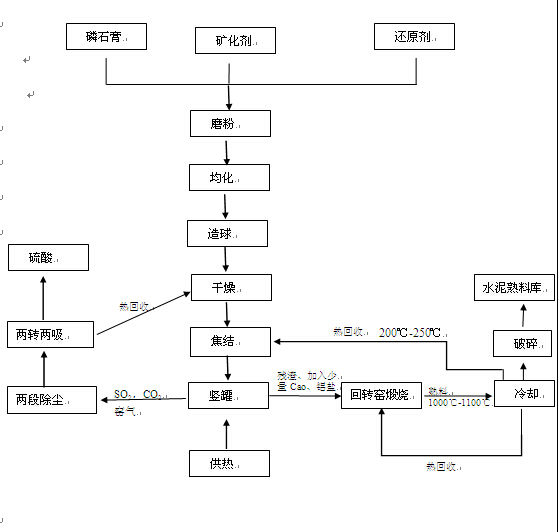

5)工艺流程如下图:

磷石膏制硫酸联产水泥工艺流程图

采用本技术分解磷石膏、联产水泥,生产过程中,各种污染物对环境的影响可以降到最低限度。

分解的物料加工成球团状,并进行焦结,增加了球团的强度;在密封的竖罐内进行分解,所产生的粉尘量远比沸腾炉分解所产生的粉尘量少,窑气中粉尘含量可以控制在100 g/m3—150g/m3。

炉气经过旋风除尘、文氏管、泡填塔、电除雾等净化流程后,含量完全符合国家有关要求。

工艺过程中,所有的稀酸都处于循环使用,没有外排。

窑气经净化、干燥过程后,进入“两转两吸”,尾气主要成分是CO2,再经过Ca(OH)2处理,基本上零排放,实现低碳生产的要求。

分解后的残渣均作为水泥原料,没有废渣排放。

所以,在整个生产过程中,气相、液相、固相都得到充分利用,对周边环境没有破坏性的影响。