| 黄金冶炼尾渣资源再利用项目一、基本介绍利用先进工艺及智能化环保设备对黄金冶炼厂氰化尾渣进行无害化处理及资源再回收利用,首期项目建设年处理量为:30万吨。建设生产车间、仓储及管理用房总计20000平方米,设 |

黄金冶炼尾渣资源再利用项目

一、基本介绍

利用先进工艺及智能化环保设备对黄金冶炼厂氰化尾渣进行无害化处理及资源再回收利用,首期项目建设年处理量为:30万吨。

建设生产车间、仓储及管理用房总计20000平方米,设备投资15000万元,项目总投资24858万元。项目利用先进生产设备和加工工艺,可以提升氰化尾渣处理水平,有效的解决潜在生态威胁因素,项目实施后,对促进当地就业增收具有重要现实意义。

二、项目名称与工艺技术及设备概况

1、项目名称

黄金冶炼尾渣无害化处理绿色技术及资源回收再利用

2、工艺技术及测试结果

运用电磁感应加热原理,尾渣预先经特殊预处理,在设定的工艺温度工况下,将工业固体尾渣介质中所含有的有毒有害物质完全挥发,通过相对应环保设备吸收过滤,达到国家规定的排放标准。

再通过一系列工艺结合尾气吸收设备,使尾渣中有价贵、重金属有效挥发并吸收,同时将尾渣中三氧化二铁有效转化为四氧化三铁(转化率不低于80%),并通过球磨磁选制成品位不低于60%的磁铁粉,剩余尾渣经配料加工制成生产水泥的中间体,从而使得整个分拣处理结果做到了全元素回收。

系统在分拣处理中的温控采用水循环处理系统无污水排放,烟气经低温+等离子与光化学处理系统(VCOs)控制和处理,和味敏、流体敏、温敏的传感控制技术,对系统运行产生的烟气中含有的硫、碳、硝、砷等有害介质进行有效控制和吸收,经等离子处理最终转化为超氧酸(HO2)。经1万吨Nm3/h控制指标的试验检测,各项环保指标为:废气量浓度为13.89mg/m3,速率为0.14kg/h达到超氧酸(HO2)指标。

颗粒物浓度为11.69mg/m3,速率为0.02kg/h,低于国家标准;粉尘浓度为0.46mg/m3,速率为0.001kg/h,低于国家标准,项目符合国家环境保护要求和循环经济利用政策。

围绕智能温控电磁波回收系统与焙烧回收系统综合对接,已完成了装备技术的可靠性、可操性和可维性的论证。

该项目将改变原来智能温控电磁波分拣仓的姿态设计,通过固体金、银、铅、锌、铟、镉等贵、重金属的气化沸点值,设定工艺温控工况,运用挥发法工艺将固体金、银、铅、锌、铟、镉等贵、重金属转化为气体挥发,再将含金、银、铅、锌、铟、镉等贵金属的气体进行回收处理,从而得到金、银、铅、锌、铟镉等贵、重金属的高品位回收。

该项技术工艺有效摒弃了智能温控电磁波回收系统在工作中所产生的烟气需经过VCOs控制系统处理,不仅大大减低了烟气因操作不当发生泄露的风险,而且也减少了VCOs控制系统的投入,也将颠覆常规天然气回转窑回收系统的生产模式和手段,形成新装备产品。

2.1、金、银、铅、锌、铟、镉、铁

通过配料,在设定有效的工况温度气氛下,使尾渣中有价贵、重金属:金、银、铅、锌、铟、镉等形成烟气有效挥发,首先通过脉冲收尘进行第一阶段回收(有价金属及粉尘),然后通过尾气吸收塔二段回收(利用水冷方式将有价金属和粉尘回收),尾气吸收塔水通过沉淀过滤循环使用,做到污水零排放,再通过电雾收尘进行三段回收,最后烟气通过脱硫脱硝装置排出(烟气指标控制在国家环保要求范围之内),然后将布袋收尘、吸收塔沉淀物、电雾收尘里的有价贵、重金属回收,通过相对应工艺制成成品销售,回收率不低于90%。

焙烧出来的尾渣经过高温处理,完全做到无害化处理标准,尾渣中铁元素通过电磁波处理,直接转化为磁铁,转化率不低于80%,再通过球磨、磁选,直接选出磁铁粉,剩余尾渣作为生产水泥中间体销售。

预处理后尾渣+辅助挥发配料→烘干→制球→烘干→反应→挥发→吸收→冷却→球磨→磁选→包装→销售。

2.2: 生产挥发要求

高温焙烧挥发后尾渣重金属含量低于1克/吨,挥发烟气回收不低于90%,烟气中贵金属回收不低于90%,铁磁化率不低于80%,尾渣达到无害化处理结果,满足国家环保要求,可以直接出厂销售。

2.3、测试设备及结果

2.3.1、测试设备规格

设备总长度17.5M,总高度2.5M,底座高度1M,总宽度2.5M,窑体内径570MM,设有上料平台0.5M,预热区3M,挥发区12M,冷却区2M。窑体转速5-7转/分钟,出料时间1小时,物料比重2.0,窑体物料填充率15%,核定功率800KW。3.14*0.285*0.285*12M*2.0=6.12吨(挥发区窑体总容积)*0.15(窑体物料填充率)=0.918吨*24H=22吨(天),连续工业化生产测试90天。

2.3.2、测试尾渣名称

1、铅锌冶炼尾渣铁矾渣

原样成分比:ZN4.29%,三氧化二铁(Fe2o3)23.43%,AG42.08G/T,IN491.21G/T。

焙烧后尾渣成分比:ZN0.30%,四氧化三铁(Fe3o4)20.62%,AG10.52G/T,IN49.121G/T。

ZN挥发率:93%,铁转化率88%,AG挥发率75%,IN挥发率90%。

2、黄金冶炼尾渣氰化渣

原样成分比:AU2.85G/T,ZN1.29%,三氧化二铁(Fe2o3)30.23%,AG32.05G/T,PB1.12%。

焙烧后尾渣成分比:AU0.2G/T,ZN0.12%,四氧化三铁(Fe3o4)25.7%,AG7.3G/T,PB0.09%。

AU挥发率:93%,ZN挥发率:90%,铁转化率85%,AG挥发率77%,PB挥发率92%。

3、钢厂冶炼尾渣高炉灰渣

原样成分比:ZN4.29%,三氧化二铁(Fe2o3)46.69%,PB11.26%。

焙烧后尾渣成分比:ZN0.3%,四氧化三铁(Fe3o4)40.6%,PB0.22%。

ZN挥发率:93%,铁转化率87%,PB挥发率98%。

4、硫酸冶炼尾渣硫酸烧渣

原样成分比:AU5.67G/T,三氧化二铁(Fe2o3)50.23%,AG26.3G/T。

焙烧后尾渣成分比:AU0.28G/T,四氧化三铁(Fe3o4)44.26%,AG7.12G/T。

AU挥发率:95%,铁转化率88%,AG挥发率73%。

3、设备概况

智能温控分拣设备系统,是用于重金属固废处理和循环利用的专有技术,属节能环保型范畴。经过多年研制和小、中、大生产性实验检验,本设备系统具有操作简便实用、安全性好、工艺流程简洁,功效高、耗能低、污染小等特点,已向国家专利总局申报国家专利技术37项,其中,电磁感应回转技术,是专门针对有色金属分拣而研制开发的新技术。该技术颠覆传统设备处理手段,使用清洁能源采用物理方法,运用电磁波感应加热结合高温焙烧挥发工艺,直接对尾渣中重金属元素产生反应,高温挥发重金属。对WH-17到WH-49重金属固废和汞、银、铜、镍、铅、铝、锌、硫、金等重金属进行分拣处理。是将重金属固废中含有的有色金属,以及黑金属等多种重金属分离出来,进而达到回收利用的目的。该设备系统由于采用水循环系统,因此,在分拣过程中不产生废水。分拣处理过程中产生的少量烟气经密闭管道进入净化、除尘系统达标处理。

电磁感应加热采用三相桥式全控整流电路将交流电整流为直流电,再将直流电变为可调电流,最终实现频率和电流的调节与控制。电流通过感应回转产生高密度磁力线,并作用于回转窑里处理的介质而产生电磁涡流,在电磁涡流感应的作用下,产生热能,达到介质加热目的。

该技术可广泛应用于有色金属和黑色金属的资源再利用。

3.1、设备特点

3.1.1、节约特点

加热速度快,生产效率高

由于采用电磁感应原理,其热量在回转窑内自身产生,无需提前烧炉和封炉工作。由于加热方式升温快,所以氧化极少。由于360度的加热方式,所以加热均匀芯表温差极小,增加了设备的使用寿命。使用电磁感应加热比重油加热节能31.5%~54.3%;比煤气加热节能5%~40%;生产率提高10%~30%;电磁感应加热启动性能好,操控性强,空窑、满窑均可达到100%启动。

3.1.2、环保特点

(1)作业环境清洁,无烟尘、异味

由于采用电磁感应原理,其加热为物理加热,煤气、重油加热方式不可比拟。操作工人也免受煤(油)炉的烘烤和烟熏之苦,更可达到环保的各项指标要求。

(2)加热均匀,芯表温差小,温控精度高

感应加热其热量在回转窑内自身产生,所以在360度回转工况下,磁力线作用和加热均匀,芯表温差小。采用温控系统可实现对温度精确控制,实现介质充分分拣。

3.1.3、其他特点

(1)具有热效高、加热分拣时间短、合金元素烧损少、分拣介质应用广,污染小,能精准控制金属分拣温度和成份等。

(2)感应加热装置体积小、重量轻、效率高。与燃煤、燃气、燃油以及普通电阻炉相比,在能耗、环境、效率、用工等方面具有明显优势。

(3)燃煤、天然气回转窑在燃烧过程中,需要引入大量氧气辅助燃烧,使能耗比增加,继而产生大量烟气、粉尘,使生产过程中产生二次污染的几率大大增加。燃煤、天然气温度的不可控性对工业固体废弃物尾渣中的有价贵、重金属的挥发率只有70%左右。电磁感应加热无需向窑体内输送氧气,使整个焙烧过程不会产生大量烟气和粉尘,不仅大大降低了烟气量、粉尘量过大操作不当发生泄露的风险,而且也减少了生产过程中挥发烟气回收过滤设备的投入,处理过程中温度精确控制对物料的资源再利用起到决定性的作用,电磁感应加热可以有效的将温度控制在工艺需要的范围内,更能有效的回收有价贵、重金属,回收率不低于90%。

3.1.4、生产线特点

本设备装置采用单工位方式。电磁感应装置采用整体吊装、快速定位、水电快速连接(可在短时间内完成一套感应器的更换),本设备装置由进料搅拌、余热回收烘干、配料绞龙提升、智能温控分拣装置、中控、水循环、重金属回收、喷淋、烟气处理、以及配电等多个部分组成,采用温敏、味敏、光敏传感技术和集控技术。

是一个自动化、智能化程度较高的重金属分拣处理系统。当值生产人员配置6~8人,大大降低了环保和生产成本。

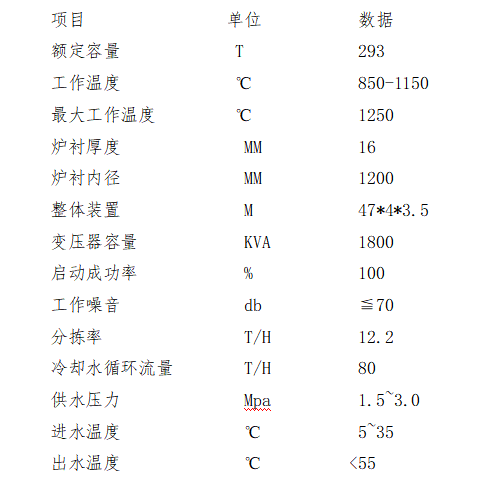

3.1.5、设备参数

主要技术参数

3.1.6、使用条件

环境温差在-15~50℃范围内,使用地区月最大相对湿度平均值不大于90%,周围没有导电尘埃、爆炸性气体,以及能严重损害金属和绝缘的腐蚀性气体。

3.1.7、安装要求

平坦水泥地面,无需固定或稍作固定;设备放置通风、背阳厂房内。

三、项目总投资及建设内容

1、项目总投资

项目建设总投资25158万元,其中固定资产投资总额15000万元(设备),基础设施建设投资6000万元,铺底流动资金2600万元。

2、建设内容

新建项目建筑面积为20000平方米,引进电磁感应加热尾渣处理生产线3条(日生产900吨),尾气吸收过滤设备及环保各类设备3套。

3、建设规模

年处理尾渣能力30万吨,年生产磁铁粉能力10万吨。

4、建设标准

建筑物设计使用年限50年,耐火等级为二级,建筑物地震基本烈度为八度设防。

5、具体建设内容

(1)土建:

本工程建筑面积为20000平方米,其中加工车间12000平方米,仓储用房6500平方米,办公用房1500平方米。

(2)设备:

根据选定的生产工艺,该项目所需的主要生产设备包括:自动配料设备,传送机、料斗、搅拌设备、制球机、皮带运输设备、提升机、智能温控电磁波处理系统、脉冲收尘设备、尾气吸收塔、过滤沉淀设备、电雾收尘设备、脱硫脱硝设备、冷却塔、压滤机、球磨设备、磁选设备、包装机、应急电源等。

6、实施进度安排

(1)项目实施计划

本项目属于固定资产投资项目,依据早建设、早受益的原则组织实施,土建施工、设备订货及安装调试在6个月内完成,经试运行后进入正式投产运营。

(2)项目进度安排

项目的建设工期6个月。

四、投资概算

1、投资概算依据:

本项目投资概算依据2013年《**省建筑工程预算定额》和《**省建筑工程预算定额单位估价表》结合当地现行单价进行投资概算。物资、设备单价采用市场现行价,工程量按设计场地规划图计算。

2、投资概算:

固定资产

2.1、土建工程费

该项目将建设加工车间12000平方米,仓储用房6500平方米,办公用房1500平方米,新建总面积为20000平方米。经估算,土建工程费合计为6000万元。

2.2、设备购置及安装工程费估算

生产设备包括:自动配料设备,传送机、料斗、搅拌设备、制球机、皮带运输设备、提升机、智能温控电磁波处理系统、脉冲收尘设备、尾气吸收过滤沉淀设备、电雾收尘设备、脱硫脱硝设备、冷却塔、压滤机、球磨设备、磁选设备、包装机、应急电源等。

经估算,设备购置费为15000万元。

2.3、设备安装费

按设备购置费的3%估算:450万元。

2.4、其他费用

其他费用包括建设用地费、勘察设计费、建设单位管理费、工程监理费等费用,工程建设其他费用(不含建设用地费)按建筑工程费的4%估算;建设用地费6000万元,合计240万元。

2.5、预备费

在项目建设过程中,考虑项目实施过程中可能发生难以预料的支出,需估算一定的预备费;工程预备费估算按土建工程费、设备购置费、设备安装费和其他费用之和的4%比例进行估算,需868万元。

2.6、固定资产投资总额

固定资产投资总额=土建工程费+设备购置+安装工程费+其他费用+预备费=22558万元 。

3、流动资金估算

流动资金用于生产启动时原、辅材料购置、燃料动力等支出,以及人员工资和其他经营管理费用等,项目需要铺底流动资金2600万元。

4、项目建设投资

项目建设总投资=固定资产投资总额22558万元+铺底流动资金2600万元=25158万元。

五、投资回报率

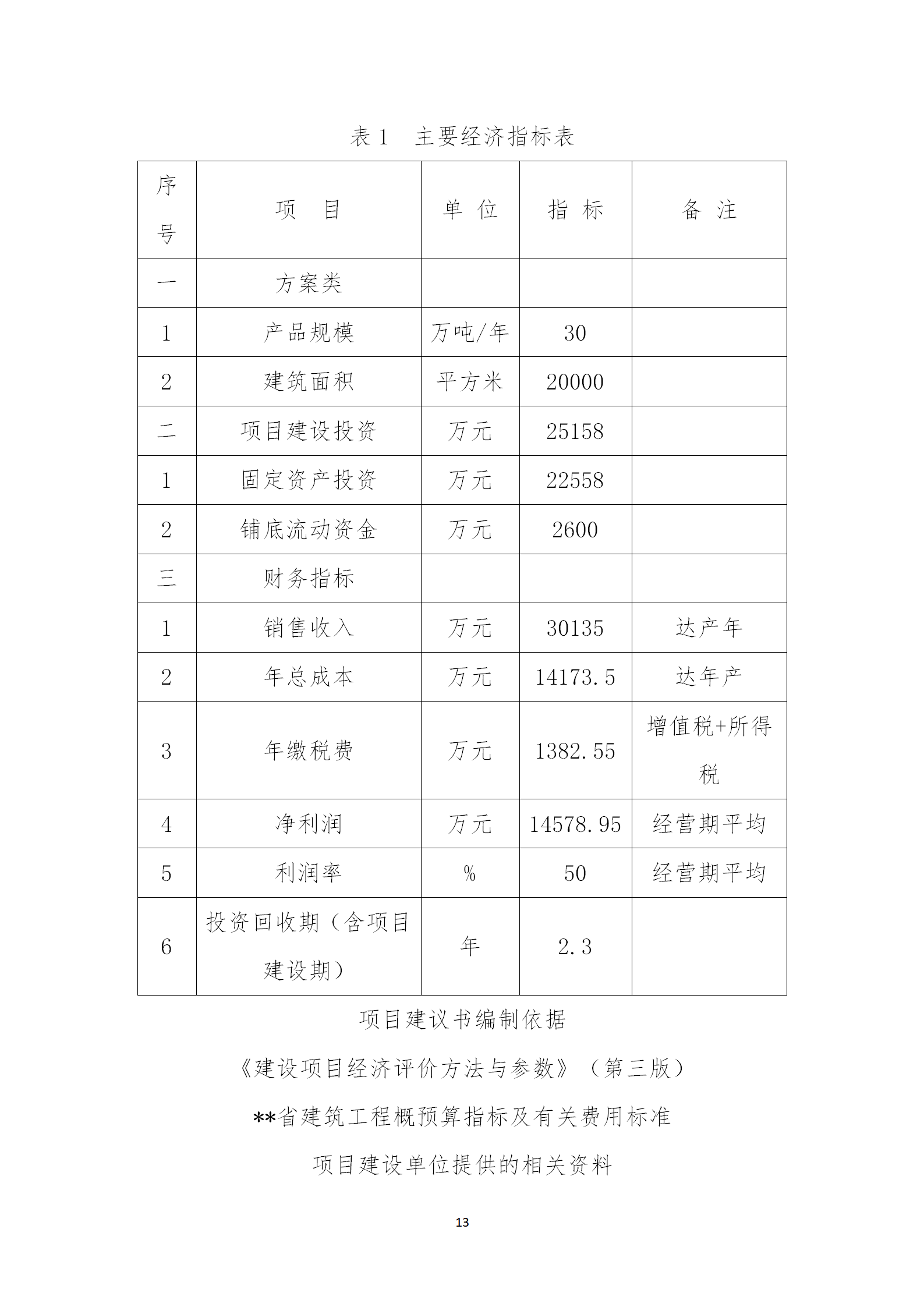

主要经济技术指标:经测算本项目主要经济技术指标见表1。

六、财务评价

1、财务评价依据

根据《建设项目经济评价方法与参数》(第三版)的有关规定,以及项目单位提供的有关基础资料。

1.1、项目评价基本参数:

增值税率:销项税率13%,进项税率13%。

所得税率:25%。

2、销售收入、销售税金和附加估算

2.1、销售收入

年处理尾渣30万吨,尾渣含金3克/吨,银30克/吨,铁品位35%。

根据工艺技术回收黄金2.5克/吨,银19.5克/吨,磁铁3吨选1吨品位不低于65磁铁粉,尾渣直接销售水泥厂。年黄金750000克*260元/克=19500万。年白银5850000克*3元/克=1755万。年磁铁粉90000吨*650元/吨=5850万。年尾渣210000吨*30元/吨=630万。吨矿政府补贴80--200元(根据国家政策)。按30万吨*80元(按最低补贴标准)=2400万。

该项目建设期6个月,从第7个月开始投产,产品销售收入30135万元/年。

2.2、增值税、销售税金及附加

该项目年增值税为1382.55万元(总销售30135万元-黄金销售19500万元计算),所得税费0万元(黄金免税)。

3、总成本及经营成本估算

3.1、项目总成本估算

3.1.1、外购原料费

外购辅助材料包括焦炭粉、氯化钙等,辅助材料年费用为3000万元。

3.1.2、能耗费用

该项目消耗的燃料动力主要有电和水等,年燃料动力费约为6000万元(吨耗水、电约200元)。

3.1.3、工资与福利

项目固定劳动定员90人(不含管理人员),人均年工资及福利费为10万元,年工资及福利费合计为900万元。

3.1.4、折旧费

该项目新增固定资产原值21000万元(厂房+设备),固定资产折旧年限:建(构)筑物平均为10年,设备平均5年。固定资产净残值率取5%。采取直线法计提折旧,经估算,厂房年折旧费为300万元,设备年折旧费为750万元,合计年折旧费1050万元。

3.1.5、修理费及维护费用

该项目年修理费包括大修理及日常维护,年修理维护费按照年折旧费的20%估算,维护费用为210万元。

3.1.6、其他费用

根据该项目的特点,其他费用包括管理费用、财务费用、销售费用,按销售收入的10%计取,年其他费用为3013.5万元。

3.1.7、总成本费用

项目年总成本费用为14173.5万元(外购原料+能耗+工资+折旧+修理维护+其他费用)。

项目年净利润为:14578.95万元(年销售收入-年总成本-销项税-所得税)。

七、财务评价结论

根据该项目5年期限计算:

5年总毛利:150675万元。

5年总成本:70867.5万元。

5年总创收税费:6912.5万元。

项目总投资:25158万元。

5年项目总净利润:47737万元。

剩余固定资产残值:10500万元。

通过财务评价计算,该项目的财务内部收益率、财务净现值和投资回收期及投资利润率均优于基准值要求,说明该项目财务分析结果是可行的。

联系我们

有对技术感兴趣的企业请联系我们

联系人:中国绿色建材产业发展联盟工业固废应用技术专委会秘书长秦文臻

电 话:13911151208

微 信:RRR-3R